扭聚科技產(chǎn)品視頻

PRODUCT VIDEO

螺栓擰緊工藝規(guī)范簡介

擰緊設(shè)備一般過程和相應(yīng)的規(guī)范要求,皆在用于對擰緊設(shè)備工藝設(shè)計、工藝開發(fā)和工藝維護(hù)過程的指導(dǎo),對相關(guān)擰緊的前期策劃和后期維護(hù)起到積極的作用。

本手冊使用于發(fā)動機關(guān)鍵螺栓的擰緊設(shè)備及要求。

01 產(chǎn)品工藝性評估

任何機體均是由多種零件連接(即組裝)起來的,而零件的連接有多種,采用螺栓連接就是其中*常用的一種,而欲采用螺栓連接就必須應(yīng)用擰緊,因而這“擰緊”也就成了裝配工作中應(yīng)用得極為廣泛的概念。零件采用螺栓連接的目的就是要使兩被連接體緊密貼合,并承受一定的動載荷,還需要兩被連接體間具備足夠的壓緊力,以確保被連接零件的可靠連接和正常工作。

這樣就要求作為連接用的螺栓,在擰緊后要具有足夠的軸向預(yù)緊力。然而這些里的施加,也是依靠“擰緊”來實現(xiàn)的。因為,我們很有必要了解一些有關(guān)擰緊的基本概念。

1.01 擰緊方法分類

1.01.01 力矩控制法(T)

力矩控制法*開始使用同時也是*簡單的控制方法,它是當(dāng)擰緊力矩達(dá)到某一設(shè)定的控制值Tc時,立即停止擰緊的控制方法。

它是基于當(dāng)螺紋連接時,螺栓軸向預(yù)緊力F與擰緊時所施加的擰緊力矩T成正比的關(guān)系。它們之間的關(guān)系可用:T=KFK:力矩系數(shù),其值大小主要由接觸面之間、螺紋牙之間的摩擦阻力Fμ來決定:(K=0.161p+0.585μd2+0.25μ(De+Di))p:螺紋的螺距μ:綜合摩擦系數(shù)d2:螺紋的中經(jīng)De:支承面的有效外徑Di:支承面的內(nèi)徑

一般情況下,K的值大約在0.2-0.4之間,然而,有的甚至可能在0.1-0.5之間。

1.01.02 力矩-轉(zhuǎn)角控制法(TA)

又稱超彈性控制法。

力矩-轉(zhuǎn)角控制法是在力矩控制法上發(fā)展起來的,應(yīng)用這種方法,首先是把螺栓擰到一個不大的力矩后,再從此點開始,擰一個規(guī)定的轉(zhuǎn)角的控制方法。

它是基于一定的轉(zhuǎn)角,使螺栓產(chǎn)生一定的軸向伸長及連接件被壓縮,其結(jié)果是產(chǎn)生一定的螺栓軸向預(yù)緊力。

應(yīng)用這種方法擰緊時設(shè)置初始力矩(TS)的目的是把螺栓或螺母擰到緊密接觸面上,并克服開始時的一些如表面凹凸不平等不均勻因素。而螺栓軸向預(yù)緊力主要是在后面的轉(zhuǎn)角中獲得的。

摩擦阻力的不同僅影響轉(zhuǎn)角的起點,并將其影響延續(xù)到*后。而在計算轉(zhuǎn)角之后,摩擦阻力對其的影響不復(fù)存在,故其對螺栓軸向預(yù)緊力影響不大。因此,其精度比單純的力矩控制法高。

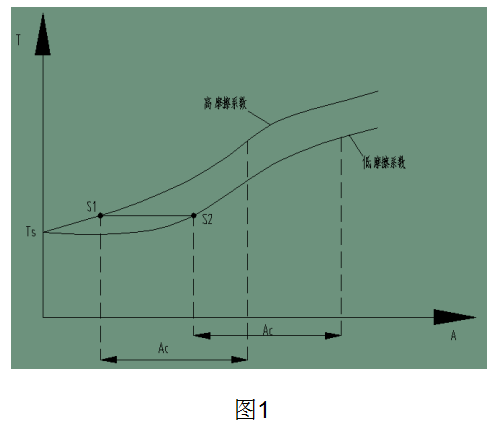

從圖1可見:力矩-轉(zhuǎn)角控制法對螺栓軸向預(yù)緊力影響*大的是測量轉(zhuǎn)角的起點,及途中Ts所對應(yīng)的S1(或S2)點。

因此,為了獲得較高的擰緊精度,應(yīng)注意對S點的研究。

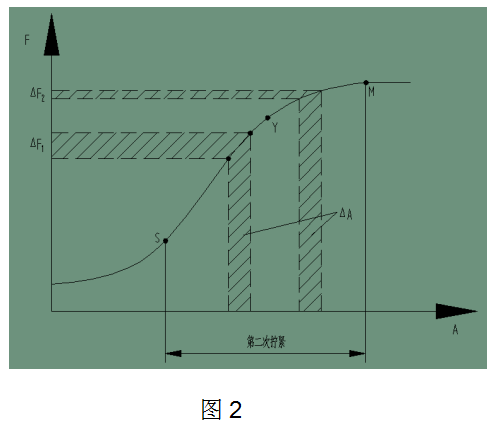

力矩-轉(zhuǎn)角控制法與力矩控制法*大的不同在于:力矩控制法通常將*大螺栓軸向預(yù)緊力限定在螺栓彈性極限的90%處,即圖2中Y點處;而力矩-轉(zhuǎn)角控制法一般以Y-M區(qū)為標(biāo)準(zhǔn),*理想的是控制在屈服點偏后。力矩-轉(zhuǎn)角控制法螺栓軸向預(yù)緊力的精度是非常高的,通過圖2即可看出,同樣的轉(zhuǎn)角誤差在其塑性區(qū)的螺栓軸向預(yù)緊力誤差ΔF2比彈性區(qū)域的螺栓軸向預(yù)緊力誤差ΔF1要小的多。

1.01.03 屈服點控制法(TG)

屈服點控制法是把螺栓擰緊至屈服點后,停止擰緊的一種方法。它是利用材料屈服的現(xiàn)象而發(fā)展起來的一種高精度的擰緊方法。這種控制方法,是通過對擰緊的力矩/轉(zhuǎn)角曲線斜率的連續(xù)計算和判斷來確認(rèn)屈服點的。螺栓在擰緊的過程中,其力矩/轉(zhuǎn)角的變化曲線見圖3。

真正的擰緊開始時,斜率上升很塊,之后經(jīng)過簡單的變緩后而保持恒定。過b點后,其斜率經(jīng)簡短的緩慢下降后,又快速下降。

當(dāng)斜率下降一定值時(一般定義,當(dāng)其斜率下降到*大值的二分之一時),說明已達(dá)到屈服點(即圖3中的Q點),立即發(fā)出停止擰緊信號。

屈服點控制的擰緊精度是非常高的,其預(yù)緊力的的誤差可以控制在±4%以內(nèi),但其精度主要是取決于螺栓本身的屈服強度。

02擰緊工藝設(shè)計

1.01 擰緊軸的選擇

擰緊軸的選擇,遵循以下幾點原則:

-

選用軸的*大力矩值應(yīng)為起擰緊安裝的*大力矩值的1.5倍。

-

任何情況下,擰緊軸都應(yīng)該配備*少50mm的可伸縮量。

-

擰緊必須匹配±3%,±1°的角度公差。

-

擰緊結(jié)束時的速度必須在15rpm到35rpm之間,以避免低速摩擦系數(shù)改變的現(xiàn)象。

-

能夠通過擰緊控制器查詢*近至少100個擰緊數(shù)據(jù)。力矩和角度值可以通過一個協(xié)議或其它系統(tǒng)存儲在標(biāo)簽里以供使用。

-

通過查看擰緊窗口,我們必須可以看到擰緊曲線。曲線的閱讀如下:力矩/時間,角度/時間,力矩-斜率/角度。

-

其他模塊要求參考通用技術(shù)協(xié)議或標(biāo)準(zhǔn)執(zhí)行。

1.02 擰緊裝備選擇

擰緊設(shè)備的選擇,遵循以下幾點原則:設(shè)備裝配螺栓禁止采用朝下擰緊裝配原則,防止螺栓掉落到工件內(nèi)部。

-

定位采用一面兩銷式定位,輔助夾緊機構(gòu)須對工件無損傷,若是易損件,須制定更換周期。

-

工件擰緊時,必須保證工件已被固定。

-

擰緊前,需要保證連接件與被連接件貼合。

1.03 擰緊規(guī)范的制定

關(guān)鍵螺栓擰緊常包含以下幾種功能步驟:認(rèn)冒、快速擰緊、目標(biāo)擰緊、擰緊結(jié)束。

根據(jù)發(fā)動機擰緊參數(shù)統(tǒng)計及經(jīng)驗參考。規(guī)范各功能步驟常用要求。并建議每種產(chǎn)品擰緊過程包含以上四種要求。

1.03.01 認(rèn)冒要求

認(rèn)冒需為擰緊步驟的開始內(nèi)容。無論哪種擰緊系統(tǒng),雖然認(rèn)冒程序不同,但其認(rèn)冒形式是通用的。要求如下:注:根據(jù)各自節(jié)拍,可適時搭配認(rèn)冒角度與認(rèn)冒速度。

-

所有認(rèn)冒步驟要求優(yōu)先采用角度控制,其次采用時間控制。

1.03.02 快速擰緊要求

快速擰緊是利用較快的擰緊速度將螺栓擰緊貼合到某一目標(biāo)力矩。目的在于縮短擰緊時間,要求如下:注:對于工藝設(shè)計在前面工序已實現(xiàn)快速擰緊(例如提前預(yù)擰到位),擰緊程序可不包含此要求。

1.03.03 擰緊結(jié)束動作要求

擰緊結(jié)束后,螺栓頭部與套筒可能相互受力,導(dǎo)致脫帽困難。

這時,可適當(dāng)增加一個翻轉(zhuǎn)小角度的脫帽步驟,但必須注意,脫帽監(jiān)控力矩<2Nm,防止反轉(zhuǎn)角度過大導(dǎo)致螺栓松動。

注:要求的-3~-5°指作用在螺栓頭部的角度。若設(shè)備中間有較多或較長的連接桿,程序設(shè)置角度或許會高點。對于螺栓為內(nèi)六角螺栓,脫帽程序應(yīng)用更為普遍。

1.03.04 特殊擰緊工藝要求

-

多軸同步擰緊:對于多軸擰緊工藝,要求每步同時擰緊。

-

擰緊保持:一般的,力矩衰減發(fā)生在50ms內(nèi),所以,可以采用擰緊保持功能,以減少力矩衰減。

03機器能力指數(shù)

機器能力指數(shù)是現(xiàn)代制造業(yè)用于評定機械設(shè)備能力的一種主要指標(biāo)。

通過剖析用于批量生產(chǎn)的螺栓擰緊設(shè)備兼有檢測器具和制造設(shè)備的雙重特性,除必須進(jìn)行精度測試外,還應(yīng)該做機器能力評定。

如何評定置放于車間現(xiàn)場、用于批量生產(chǎn)的螺栓擰緊設(shè)備(器具),是一個無論對新購擰緊槍進(jìn)行驗收,還是對在用的設(shè)備做周期校準(zhǔn)時都必然會遇到的問題。

1.01 機器精度檢測

動態(tài)校準(zhǔn)法有時被稱為“過程法”,盡管根據(jù)具體做法的不同,它們又可分成幾種,但基本思路相同,都是將擰緊槍的輸出扭矩值/角度與用作測量標(biāo)準(zhǔn)的扭矩/角度傳感器的讀數(shù)值加以比對。

若MA表示所設(shè)置扭矩值,即額定值,而以MWi表示擰緊設(shè)備的輸出值,可從其顯示器上讀出,以Msi表示用作測量標(biāo)準(zhǔn)的扭矩傳感器上的顯示值。則應(yīng)有如下關(guān)系:

1.02 機器能力檢測

1.02.01 機器能力指數(shù)值

設(shè)備進(jìn)行驗收、確認(rèn)時,若對它們只進(jìn)行單純的精度評定是很不夠的。還需要機器能力指數(shù)Cm及Cmk來進(jìn)行評價。

對于新設(shè)備,測量數(shù)據(jù)n≤50 組時,設(shè)備能力應(yīng)按照下表要求進(jìn)行。

對于舊設(shè)備改造等情況,設(shè)備能力應(yīng)按照下表要求進(jìn)行(n>50)。

1.02.02 機器能力指數(shù)計算公式

當(dāng)中心值與公差帶中心重合時,按Cm值調(diào)查:

當(dāng)中心值與公差帶中心不重合時,按Cmk調(diào)查:

式中:OT-*大極限尺寸 UT-*小極限尺寸 S-標(biāo)準(zhǔn)偏差,

式中:Xi-第i件被測零件的測量值 X-平均測量值 n-抽檢零件數(shù)

X1、X2…Xn為每個被測零件的實際測量值。

1.03 實例 通過以下實例,我們將會對螺栓擰緊設(shè)備的校準(zhǔn),尤其是對其機器能力的評定有一個更**、更形象的了解。

例3:裝配工藝規(guī)定,連接扭矩為55Nm±5Nm,設(shè)備的扭矩控制精度為±3%。

借助專用的支架,將高精度扭矩傳感器直接連在動力頭與螺紋付之間,操作時可同時讀出擰緊槍的輸出扭矩值MW和用作測量標(biāo)準(zhǔn)的扭矩傳感器的讀數(shù)值MS。

作為新設(shè)備驗收的重要內(nèi)容之一,必須進(jìn)行精度和機器能力測試。

在該螺栓擰緊設(shè)備處于穩(wěn)定狀態(tài)后,連續(xù)模擬裝配50次,從而獲得二組實測扭矩值:Mwi和Msi,如表1所示。

表1中的第四列是這二個扭矩值之差,其數(shù)值大小反映了被檢設(shè)備的精度。

按給出的定義和該設(shè)備所規(guī)定的精度指標(biāo)±3%,可求出受控扭矩的上下極值:

±3%*55=±1.65(Nm)

與表1中第三列(Mw-Ms)的數(shù)值進(jìn)行對比,均在±1.65的范圍之內(nèi),故可以確認(rèn),這臺固定式螺栓擰緊設(shè)備的精度是合格的。

然后,再根據(jù)表1中的二組連續(xù)測出的實測數(shù)據(jù),進(jìn)行該設(shè)備的機器能力評定,結(jié)果如表2所示。

在新設(shè)備驗收時,必須滿足Cm≥1.67和Cmk≥1.67,故對被檢螺栓擰緊設(shè)備的測評表明,其機器能力不僅達(dá)到要求,而且綽綽有余。